Una caldera de zinc es un recipiente grande y resistente que se utiliza para fundir y almacenar zinc durante el proceso de galvanizado. Esta herramienta esencial es fundamental en entornos industriales, especialmente para el galvanizado de acero por inmersión en caliente. La caldera de zinc le ayuda a lograr recubrimientos de alta calidad, una producción eficiente y un entorno de trabajo seguro.

- Los materiales modernos y los sistemas de calefacción mejoran suvelocidad de producción.

- La automatización y la supervisión digital mantienen sus operaciones seguras y reducen el tiempo de inactividad.

- La construcción sólida mejora la resistencia a la corrosión y extiende la vida útil del hervidor.

Conclusiones clave

- Una caldera de zinc es esencial para fundir y retener el zinc durante el proceso de galvanización, garantizando recubrimientos de alta calidad.

- Eligiendo elMateriales adecuados para tu hervidor, al igual que el acero con bajo contenido de carbono, mejora la durabilidad y evita problemas como la formación de escoria.

- Mantener una temperatura estable en el hervidor es crucial para lograr recubrimientos de zinc uniformes en las piezas de acero.

- Las inspecciones periódicas y el mantenimiento adecuado del hervidor pueden prolongar su vida útil y mejorar la seguridad en el lugar de trabajo.

- Entendiendo el papel de la tetera engalvanizado por inmersión en calienteLe ayuda a producir productos de acero más fuertes y resistentes a la corrosión.

Conceptos básicos de la tetera de zinc

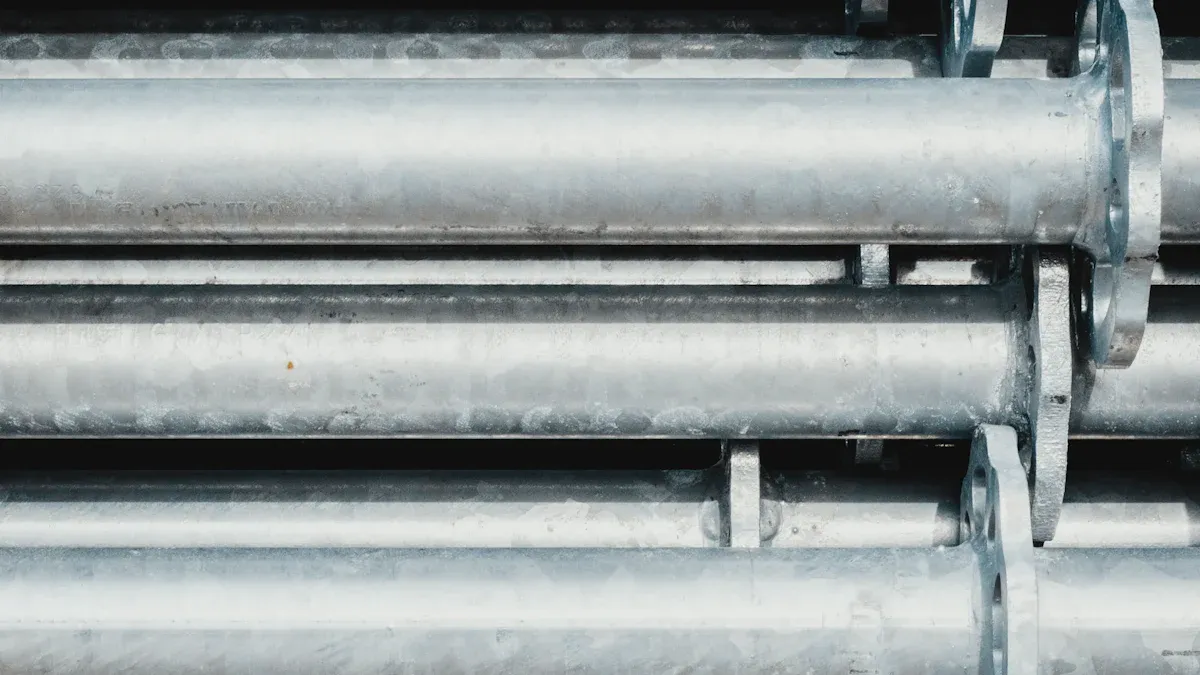

Estructura y materiales

Confías en elHervidor de zincComo el corazón de su operación de galvanizado. Los fabricantes construyen este contenedor con placas de acero soldadas. Seleccionan tipos de acero especiales para soportar altas temperaturas y resistir la corrosión del zinc fundido. Los materiales más comunes incluyen placas de acero especiales, acero al carbono y acero inoxidable. Cada material ofrece ventajas únicas en cuanto a durabilidad y rendimiento.

| Tipo de material | Descripción |

|---|---|

| Placa de acero especial | Diseñado para galvanizar calderas, proporcionándole una larga vida útil y resistencia. |

| Acero carbono | Utilizado en galvanizado continuo, disponible en placas gruesas para mayor durabilidad. |

| Acero inoxidable | Ofrece una fuerte resistencia a la corrosión y puede soportar altas temperaturas. |

En China, es frecuente ver el uso del acero XG08 por su bajo contenido químico. Esto reduce las reacciones indeseadas con el zinc y prolonga la vida útil de su hervidor. Al llenar el hervidor, se utiliza zinc que cumple con las normas ASTM B6. Esto significa que el zinc es al menos...98% puro, lo que le ayudará a obtener un recubrimiento limpio y uniforme.

La composición del acero importa mucho.Bajo contenido de silicio(menos del 0,03 %) mantiene el recubrimiento estable y reduce la corrosión. Si el acero contiene impurezas como cobre o fósforo, esto puede afectar la adherencia del zinc y la vida útil de la tetera.

Consejo: Compruebe siempre el tipo y la pureza del acero antes de la instalación. Esto ayuda a evitar el desgaste prematuro y a garantizar el buen funcionamiento de su equipo.

Funciones principales

La caldera de zinc se utiliza para diversas tareas clave en la planta de galvanizado. Su función principal es contener y fundir grandes cantidades de zinc. La caldera mantiene el zinc a una temperatura constante, generalmente entre 440 °C y 460 °C. Este calor estable es fundamental para asegurar que el zinc cubra las piezas de acero de manera uniforme.

El hervidor también previene reacciones químicas peligrosas. Al usar acero con bajo contenido de silicio y carbono, se evitan problemas como la formación de escoria, que puede reducir la calidad de los recubrimientos. La robusta estructura del hervidor protege el lugar de trabajo contra fugas o fallos que podrían causar riesgos de seguridad e interrumpir la producción.

Estas son las principales funciones de las que dependes todos los días:

- Fusión y retención de zinc:El hervidor mantiene cientos de toneladas de zinc en forma líquida, listo para usar.

- Control de temperatura:Mantiene el calor adecuado para una galvanización eficiente.

- Reposición de zinc: puede agregar más zinc según sea necesario, lo que le ayuda a evitar el desperdicio y mantener alta la calidad.

- Seguridad: El diseño del hervidor reduce el riesgo de fugas y accidentes.

| Aspecto | Contribución a su flujo de trabajo |

|---|---|

| Mantenimiento del zinc fundido | Garantiza la obtención de recubrimientos de calidad en todo momento. |

| Control de temperatura | Mantiene su operación eficiente y confiable. |

| Reposición de zinc | Mantiene la producción y evita problemas de recubrimiento. |

Vea cómo la marmita de zinc facilita cada paso de su proceso de galvanizado. Al elegir los materiales adecuados y realizar un buen mantenimiento de la marmita, aumenta la producción de su planta y garantiza la seguridad de sus trabajadores.

Caldera de zinc en galvanizado

Fusión y almacenamiento de zinc

Tu usas elHervidor de zincPara fundir y almacenar grandes cantidades de zinc para el proceso de galvanizado. El resistente cuerpo de acero o hierro fundido de la caldera, a menudo revestido con una capa refractaria, le ayuda a soportar altas temperaturas. El baño de zinc se mantiene a aproximadamente860°FIdeal para fundir y mantener el metal. El diseño de la caldera limita la exposición al oxígeno, protegiendo el zinc de reacciones indeseadas. Además, se beneficia de su gran capacidad, que le permite procesar piezas de acero de gran tamaño y mantener un flujo de trabajo constante.

| Dimensiones de la tetera | Masa de baño de zinc |

|---|---|

| 7-10 pies de ancho | 100.000-300.000 libras |

| 10-25 pies de largo | |

| 5-8 pies de profundidad |

La eficiencia de la fusión y el almacenamiento dependen del material de la caldera, el control de temperatura y el aislamiento. Se utilizan sistemas computarizados y múltiples quemadores para mantener la temperatura estable. Las paredes aisladas ayudan a minimizar la pérdida de calor y a ahorrar energía.

Métodos de calentamiento

Tiene varias opciones de calentamiento para su caldera de zinc. La mayoría de las plantas de galvanización utilizangas naturalPorque se calienta rápida y uniformemente. También se pueden usar hornos de llama plana, de circulación forzada o de alta velocidad. Cada método ayuda a mantener la temperatura adecuada para el zinc fundido.

| Método de calentamiento | Descripción |

|---|---|

| Gas natural | El medio de calentamiento más común para calderas de zinc en plantas de galvanización. |

| Horno de llama plana | Un tipo de horno a gas diseñado para una calefacción eficiente. |

| Circulación forzada | Este tipo de horno garantiza el mantenimiento constante de la temperatura del zinc fundido. |

| Horno de alta velocidad | Otra variante de horno a gas que mantiene la temperatura requerida para la galvanización. |

Usted elige su método de calentamiento en función de las necesidades de su planta y del tamaño de su hervidor.

Papel en la galvanización por inmersión en caliente

La caldera de zinc desempeña un papel fundamental en la galvanización por inmersión en caliente. Es fundamental para mantener el zinc en su punto óptimo.temperatura correctaEsto ayuda a que el recubrimiento se adhiera a las superficies de acero. La caldera controla el tiempo de inmersión y el flujo de zinc, lo que proporciona un espesor de recubrimiento uniforme. Si no se mantiene la temperatura adecuada, se corre el riesgo de una mala adhesión o de recubrimientos irregulares.

- El hervidor mantiene el zinc fundido a la temperatura adecuada para una correcta adhesión.

- Le ayuda a lograr un espesor de recubrimiento constante controlando el tiempo de inmersión y el flujo de zinc.

- La temperatura correcta evita una mala adhesión y recubrimientos desiguales.

Consejo: Controle siempre la temperatura de su hervidor. Las temperaturas más bajas le brindanrecubrimientos más delgados y lisosLas temperaturas más altas crean capas más gruesas y rugosas. Un control constante de la temperatura ayuda a evitar la formación de escoria y garantiza resultados de alta calidad.

Importancia de la tetera de zinc

Impacto en la calidad del producto

Dependes de laHervidor de zincpara entregar productos galvanizados de alta calidad. La forma en que selecciona y opera su caldera afecta cada recubrimiento que produce. Si utiliza los materiales de construcción adecuados,Prevenir problemas como agujeros quemadosy formación de escoria. Estos problemas pueden dañar el acero y reducir la calidad de los productos terminados. La interacción entre el zinc fundido y el material de la caldera puede causar escamas o picaduras. Estos defectos debilitan la capa protectora y reducen la vida útil de las piezas de acero.

- El uso de ladrillos refractarios en lugar de acero en algunos diseños ayuda a evitar que se formen agujeros por quemaduras.

- Los métodos de calentamiento y la elección cuidadosos del combustible mantienen sus revestimientos suaves y fuertes.

- El funcionamiento correcto del hervidor evita que se formen escamas y picaduras en sus productos.

El diseño de su hervidor también es importante. Al utilizar las dimensiones y los sistemas de drenaje adecuados, obtendrá un recubrimiento de zinc uniforme. Esta consistencia se traduce en una mayor durabilidad y un mejor rendimiento de sus productos.

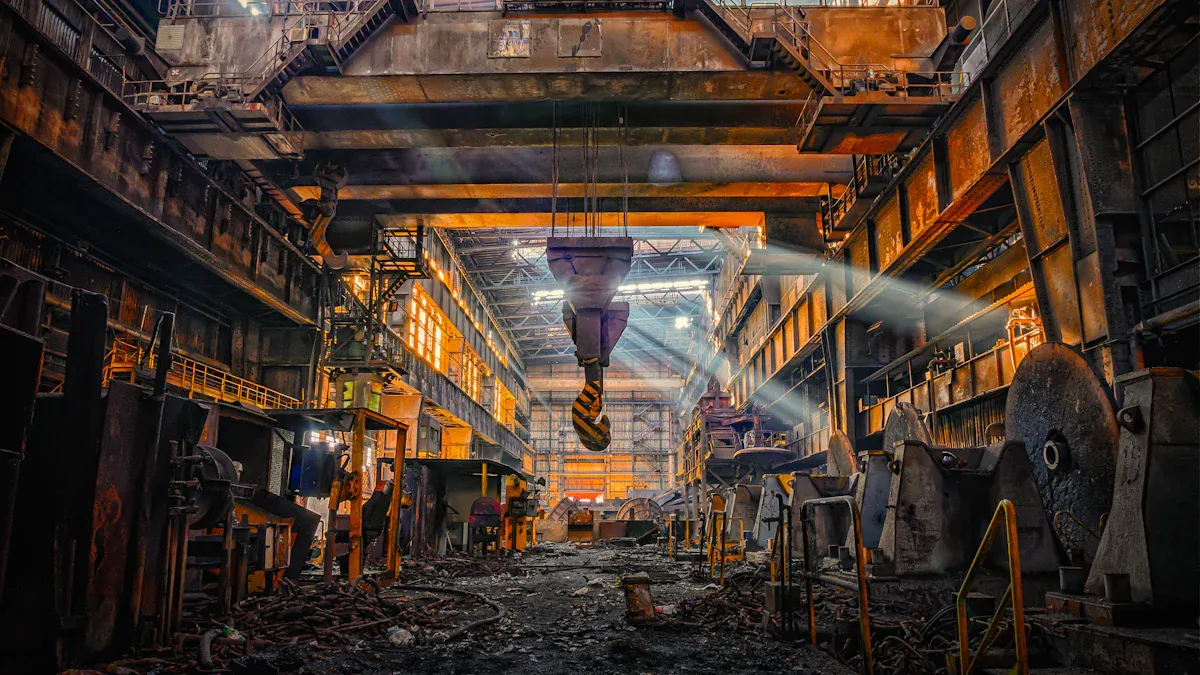

Eficiencia y seguridad

Mejora la eficiencia de su producción y la seguridad en el trabajo mediante el mantenimiento de su caldera de zinc. Una caldera bien diseñada le permite procesar más piezas de acero en menos tiempo. Evita retrasos y mantiene un flujo de trabajo estable. La seguridad es igual de importante. Si no sigue las mejores prácticas, se enfrenta a riesgos como explosiones, quemaduras e inhalación de humos.La siguiente tabla muestra incidentes de seguridad comunesy cómo puedes prevenirlos:

| Incidente de seguridad | Medida preventiva |

|---|---|

| Explosiones por humedad en las piezas de trabajo | Asegúrese de que cada pieza de trabajo esté COMPLETAMENTE seca antes de sumergirla. |

| Quemaduras por zinc fundido | Utilice EPP adecuado y siga técnicas de inmersión seguras. |

| Inhalación de humos de zinc | Mantenga una ventilación adecuada y utilice EPP apropiado al manipular productos químicos. |

| Peligros generales de limpieza | Mantenga el área alrededor del hervidor libre de escombros y objetos que puedan causar tropiezos. |

| Procedimientos de emergencia para quemaduras | Enfríe la quemadura con agua corriente durante al menos 20 minutos y retire la ropa contaminada. |

| Procedimientos de emergencia en caso de inhalación de humos | Trasladar inmediatamente a la persona afectada a un lugar donde haya aire fresco. |

Consejo: Capacite siempre a su equipo sobre los procedimientos de seguridad y mantenga su espacio de trabajo organizado.

Resistencia a la corrosión

Confía en la resistencia a la corrosión de su caldera para proteger su inversión. Normas industriales como la ASTM A123 exigen un espesor de recubrimiento promedio mínimo de 3,9 milésimas de pulgada para el acero estructural. La inspección garantiza el cumplimiento de estas normas y la entrega de productos duraderos. El galvanizado por inmersión en caliente le ofrece una forma rentable de proteger el acero de la oxidación. Al elegir los materiales adecuados para su caldera, prolonga su vida útil y reduce los costos de mantenimiento.

- La galvanización por inmersión en caliente proporciona una protección duradera contra la corrosión..

- La inspección regular le ayuda a cumplir con las normas ASTM, ISO, CSA y AASHTO.

- Los recubrimientos más gruesos significan mayor durabilidad y menos necesidad de reparaciones.

Vea cómo Zinc Kettle respalda la calidad del producto, la eficiencia, la seguridad y la resistencia a la corrosión en su operación de galvanización.

Mantenimiento e instalación

Medidas anticorrosión

Protege su hervidor de zinc contra la corrosión utilizando recubrimientos de alta calidad y siguiendomantenimiento regularrutinas. Estos recubrimientosAyude a que su hervidor dure más tiempoAhorre dinero y mantenga su lugar de trabajo seguro. Al aplicar una capa protectora, el zinc actúa como escudo para el acero subyacente. Esta protección de sacrificio significa que el zinc se corroe primero, impidiendo que el óxido llegue al acero.

| Ventaja | Descripción |

|---|---|

| Protección sacrificial | El zinc se corroe antes que el metal subyacente, protegiéndolo del óxido y el deterioro. |

| Fuerte adhesión | El recubrimiento se adhiere bien a los metales, formando una barrera resistente contra la humedad y los productos químicos. |

| Costo-efectividad | Los recubrimientos de zinc cuestan menos que otros métodos de protección avanzados. |

Consejo: Compruebe siempreHumedad, cambios de temperatura y exposición químicaEstos factores pueden debilitar el revestimiento y acortar la vida útil del hervidor.

Instalación adecuada

Garantiza un funcionamiento seguro y eficiente instalando correctamente su caldera de zinc. Comience con una inspección completa de su caldera antigua y planifique la instalación para evitar largos periodos de inactividad. Elija el tamaño y el material adecuados para su planta. Retire la caldera antigua con cuidado y luego alinee y suelde la nueva con precisión. Inspeccione los revestimientos, soportes y quemadores del horno antes de comenzar. Actualice sus controles y sistemas de automatización para un mejor uso de la energía. Compruebe si hay fugas y el rendimiento antes de operar a plena capacidad.

- Evalúe el estado del hervidor antes de instalarlo.

- Planifique el proceso para minimizar el tiempo de inactividad.

- Seleccione el material y el tamaño adecuados para la tetera.

- Alinee y suelde la caldera con cuidado.

- Inspeccionar y actualizar los componentes del horno.

- Calibrar los controles de temperatura.

- Capacite a su equipo en las rutinas de mantenimiento.

Problemas comunes

Puede que te enfrentes a problemas comomoteado, manchas de ceniza o manchas negrasen sus productos galvanizados. Estos problemas suelen deberse a desequilibrios químicos, agua atrapada o un enjuague deficiente. Puede prevenirlos controlando la composición química, aplicando los recubrimientos correctamente y enjuagando a fondo. El mantenimiento regular le ayuda a detectar irregularidades en la superficie a tiempo y a mantener su hervidor funcionando sin problemas.

- Moteado: Controlar la composición química durante el enfriamiento.

- Manchas de ceniza: Aplique los recubrimientos con cuidado y evite que quede agua atrapada.

- Manchas negras: Enjuague bien las piezas de trabajo.

- Grumos y escurrimientos: Ajustar la velocidad de extracción y la temperatura del baño.

- Pelado: Asegúrese de aplicar correctamente el recubrimiento.

Mantenimiento regulary una instalación cuidadosa le ayudarán a evitar reparaciones costosas y a mantener su hervidor de zinc funcionando de manera óptima.

Confía en la Caldera de Zinc para crear recubrimientos resistentes y resistentes a la corrosión para acero. Su diseño inteligente y materiales duraderos te ayudan a lograr resultados confiables y ahorros a largo plazo. Al comprender su funcionamiento y mantenerla en buen estado, obtendrás estos beneficios:

- Costos más bajosy menos mantenimiento a lo largo del tiempo

- Protección duraderaPara acero, incluso en condiciones climáticas adversas

- Recubrimientos consistentes y de alta calidad que duran décadas.

Recuerde, su atención al cuidado y operación de la caldera conduce a una galvanización más segura y eficiente todos los días.

Preguntas frecuentes

¿Cuál es el propósito principal de una tetera de zinc?

Se utiliza una caldera de zinc para fundir y almacenar el zinc para la galvanización por inmersión en caliente. Este proceso ayuda a recubrir las piezas de acero con una capa protectora de zinc, lo que prolonga su vida útil.

¿Cómo mantener una tetera de zinc en buen estado?

Debe inspeccionar su hervidor con frecuencia. Límpielo regularmente y aplique recubrimientos anticorrosivos. SiempreSiga los consejos de mantenimiento del fabricantepara prolongar su vida útil.

¿Qué métodos de calentamiento puedes utilizar para una tetera de zinc?

Puede usar gas natural, calentadores eléctricos u hornos de alta velocidad. Cada método ayuda a mantener el zinc a la temperatura adecuada para la galvanización.

Consejo: Controle siempre la temperatura para evitar problemas de recubrimiento.

¿Por qué es importante el material de la tetera?

El material influye en la durabilidad de la tetera y su resistencia a la corrosión. El acero con bajo contenido de carbono y silicio es el más adecuado, ya que soporta altas temperaturas y zinc fundido sin descomponerse.

Hora de publicación: 24 de diciembre de 2025